近年来,双星集团作为中国轮胎行业的领军企业,积极响应国家绿色发展和智能制造的号召,通过技术创新与装备升级,成功打造了一条绿色轮胎的智能制造生产线。本文将从智能制造装备的角度,探讨双星集团如何实现绿色轮胎的高效、环保生产。

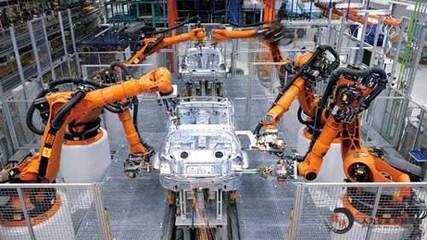

智能制造装备是双星绿色轮胎生产的核心基础。双星引入了先进的机器人技术、自动化控制系统和物联网设备,实现生产过程的全面数字化。例如,在轮胎成型环节,智能机器人精准控制材料投放,减少了人工操作的误差和资源浪费;在硫化过程中,自动化温控系统优化了能源使用效率,显著降低了碳排放。这些装备不仅提升了生产效率,还确保了产品质量的稳定性。

双星集团注重装备的绿色化改造。通过采用节能型电机、高效能传动系统和废热回收装置,智能制造装备在运行中大幅降低了能耗和废弃物排放。同时,双星还开发了基于大数据分析的预测性维护系统,实时监控设备状态,提前预警故障,避免了非计划停机,从而减少了能源和材料的浪费。这种绿色装备的应用,使双星轮胎的生产过程更加环保,符合可持续发展理念。

智能制造装备的集成优化进一步推动了双星的绿色转型。双星通过构建智能工厂,将设计、生产、检测等环节无缝连接,实现了全流程的协同管理。例如,利用人工智能算法优化轮胎配方,在保证性能的同时,减少了对高污染原料的依赖;智能检测设备则通过高精度传感器快速识别缺陷,减少了次品率,降低了资源消耗。这种集成化装备体系,不仅提升了整体生产效率,还强化了绿色制造的实现。

双星集团通过智能制造装备的创新与应用,成功在绿色轮胎生产中实现了高效、低耗、环保的目标。这不仅是企业自身转型升级的典范,也为整个轮胎行业提供了可借鉴的经验。未来,随着技术的不断进步,双星将继续深化智能制造与绿色制造的融合,推动行业向更可持续的方向发展。