在工业4.0的浪潮下,数字化、智能化已成为制造业发展的核心驱动力。数字孪生技术作为智能制造的关键使能工具,正逐步改变传统生产线的运作模式,为企业构建高效、灵活、协同的智能制造系统提供了强大支撑。本文将探讨数字孪生如何赋能智能制造生产线,并通过优化底座设施,推动智能制造装备的全面升级。

数字孪生技术通过创建物理生产线的虚拟镜像,实现了对制造全流程的动态仿真与实时监控。在生产设计阶段,企业可以利用数字孪生模型模拟不同工艺方案,预测潜在问题,优化资源配置,从而缩短产品开发周期,降低试错成本。例如,在汽车制造中,数字孪生能够模拟装配线的运行状态,提前发现瓶颈环节,调整设备布局,确保生产流畅性。

数字孪生助力智能制造底座的优化升级,主要体现在数据集成与智能决策方面。通过物联网传感器、云计算和边缘计算等技术,数字孪生平台能够实时采集生产线上的各类数据,包括设备状态、能耗水平、物料流动等,并基于人工智能算法进行分析。这使得企业能够实现预测性维护,减少非计划停机时间;同时,通过数据驱动的优化,提升生产线整体效率与资源利用率,为智能装备的持续改进提供数据支撑。

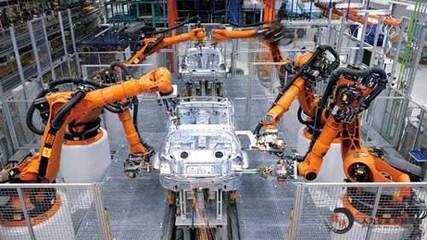

数字孪生还促进了智能制造装备的协同与自适应能力。在现代工厂中,机器人、自动化设备与信息系统需要高度集成。数字孪生模型可以模拟这些装备的交互行为,测试控制策略,确保它们在实际运行中无缝协作。例如,在柔性制造系统中,数字孪生能够动态调整机器人路径和加工参数,以适应多品种、小批量的生产需求,从而增强生产线的灵活性与响应速度。

数字孪生在智能制造中的应用也面临挑战,如数据安全、模型精度和系统集成复杂度等。企业需加强数据治理,确保孪生模型与物理系统的一致性,并与现有ERP、MES等管理系统深度融合,才能充分发挥其潜力。

随着5G、人工智能和数字孪生技术的进一步融合,智能制造生产线将更加智能化和自适应。数字孪生不仅会成为优化制造底座的利器,还将推动整个产业链的数字化转型,为制造业高质量发展注入新动能。企业应积极拥抱这一趋势,投资于数字孪生平台的建设和人才培养,以在激烈的全球竞争中保持领先地位。

数字孪生智能制造生产线是智能制造升级的重要引擎。通过构建虚实融合的生产环境,企业能够实现更高效的运营、更低的成本和更强的市场竞争力,最终迈向智能制造的崭新未来。